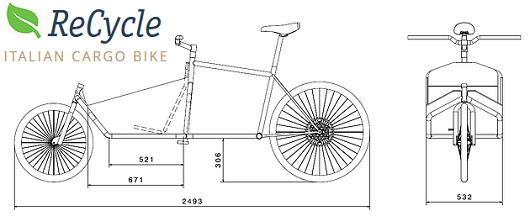

Il terzo di una serie di articoli dedicati alla produzione di una cargo bike, a cura dei meccanici delle Officine ReCycle, incentrato sulla realizzazione del pianale anteriore. Questa parte andrà poi ad unirsi al telaio MTB preparato in precedenza.

Per quanto riguarda il materiale abbiamo scelto dei tubi in acciaio inox ST37-3, con spessore di 1.5mm. Con questi tubi si riesce ad ottenere un’ottima rigidezza del telaio contenendo comunque il peso entro limiti accettabili.

Lunghezza del piano di carico

La lunghezza del piano di carico dipende principalmente dalle esigenze dell’utilizzatore finale. Un pianale molto lungo sarà capiente, a discapito di una bici più pesante e meno maneggevole. Viceversa un pianale corto vi garantirà più agilità (specialmente in alcune manovre come inversioni di marcia). Noi abbiamo scelto una lunghezza intermedia di 520 mm, adatta per trasportare bambini e una quantità media di oggetti sulle strette piste ciclabili italiane (dove lo zig-zag fra gli ostacoli è all’ordine del giorno).

Larghezza del piano di carico

Per quanto riguarda la larghezza del piano di carico generalmente si tende a restare all’interno degli ingombri del manubrio (max 600mm). In questo modo è più semplice per il guidatore capire dove si riesce a passare e dove no. Abbiamo quindi progettato un piano di larghezza 530 mm, realizzato utilizzando tre tubolari equispaziati.

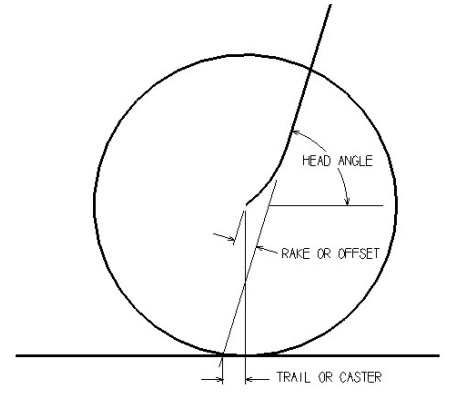

Geometria dello sterzo anteriore

Il parametro fondamentale che occorre impostare è il trail dello sterzo. In generale il trail varia da 50mm a 63mm. Più alto sarà il valore del trail più la bici sarà stabile alle alte velocità e meno agile alle basse velocità. In generale, un buon compromesso tra stabilità ed agilità si raggiunge intorno ai 57mm. A questo punto, considerando il rake della forcella utilizzata ed il diametro della ruota anteriore (su una Long John generalmente 20”), si imposterà l’angolo di sterzo (head angle) per ottenere il trail corretto.

Parametri fondamentali della geometria sterzo

Per il calcolo del trail potete ricorrere sia ad un CAD 2D (ce ne sono diversi gratuiti) che ad alcuni calcolatori online, come Bycicle Trail Calculator.

Ecco quindi la versione finale del disegno:

Disegno definitivo del telaio

Preparazione dei tubi

Il modo più efficace di preparazione dei tubi prevede l’utilizzo di una macchina piegatrice. In questo modo si risparmiano numerose saldature ottenendo un’elevata precisione sugli angoli di piega. Ecco come appaiono i tubi piegati, pronti per le lavorazioni successive:

Tubi piegati, pronti per le lavorazioni successive

Un’alternativa all’utilizzo della piegatubi consiste nel realizzare il telaio con dei profilati rettangolari. Per realizzare le pieghe nel profilato si può utilizzare una tecnica abbastanza semplice. Una volta deciso l’angolo di piega α, sarà sufficiente tagliare dal profilato uno spicchio di ampiezza α e poi piegare il profilato fino a chiudere il vuoto lasciato dal taglio. La larghezza del taglio è data dalla formula:

D = a * tan(α/2)

Tecnica di piega del profilato rettangolare

Sgolatura

L’ultima operazione da fare prima della saldatura é la sgolatura. Si tratta di un taglio particolare per permette l’accoppiamento tra due tubi. Un metodo abbastanza diffuso, dai costi contenuti, consiste nell’utilizzare una fresa a tazza dello stesso diametro del tubo “fisso” per fare un taglio nel tubo “ospite”. Il valore dell’angolo di taglio si può ottenere o dal CAD oppure con qualche calcolo di trigonometria. In figura potete vedere meglio come viene effettuato questo tipo di lavorazione:

Operazione di sgolatura con fresa a tazza 32mm, angolo di 15°

Risultato della sgolatura, l’accoppiamento tra i tubi è buono

Una volta effettuate tutte le sgolature necessarie agli angoli corretti, i nostri tubi sono pronti per essere posizionati nella dima di saldatura. Alla prossima puntata!

4 minuti

4 minuti